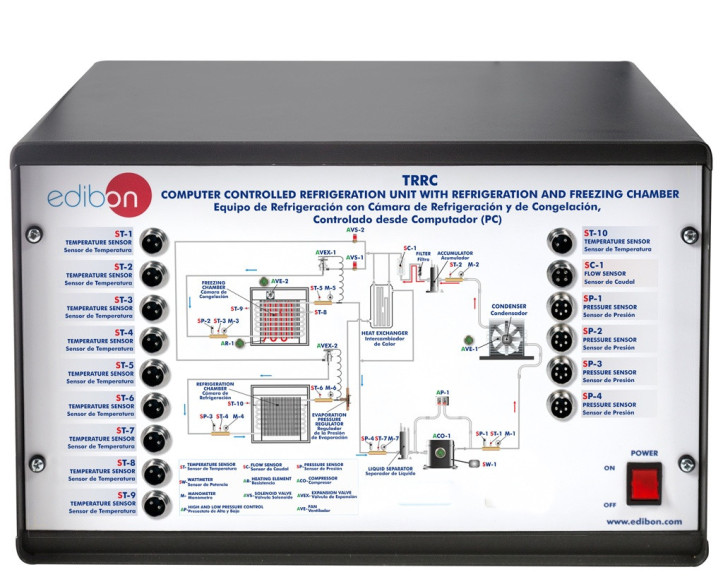

TRRC Equipo de Refrigeración con Cámara de Refrigeración y Congelación, Controlado desde Computador (PC)

SISTEMAS INNOVADORES

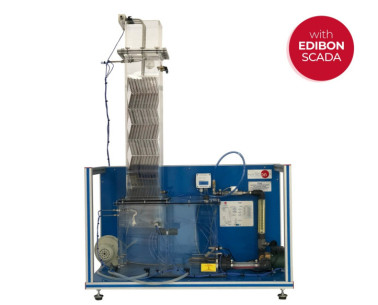

El Equipo de Refrigeración con Cámara de Refrigeración y de Congelación, Controlado desde Computador (PC), "TRRC", ha sido diseñado por EDIBON para estudiar un sistema de refrigeración con dos cámaras diferentes a distinta temperatura.

Expansiones

Laboratorios

NOTICIAS RELACIONADAS

Descripción General

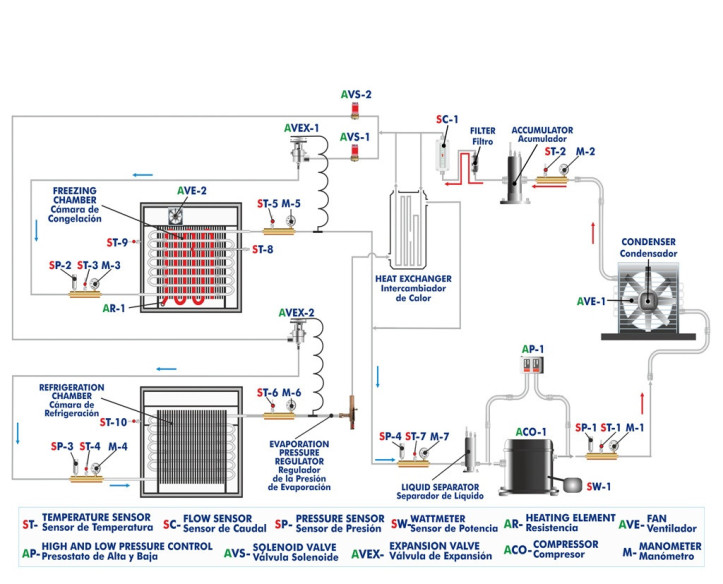

El proceso llevado a cabo por el Equipo de Refrigeración con Cámara de Refrigeración y Congelación, Controlado desde Computador (PC), "TRRC", consta de las siguientes etapas:

- Compresión: Esta etapa comienza cuando el refrigerante entra al compresor. Dicho refrigerante es comprimido, aumentando su presión y temperatura. Para medir dichas variables el equipo dispone de un sensor de presión, un manómetro y un sensor de temperatura.

- Condensación: El refrigerante es llevado hasta el condensador, donde disminuye su temperatura, a presión constante, además de cambiar su estado a fase líquida. Este cambio se explica por el suministro de calor al aire extremo en el condensador. Al final de esta etapa se mide la presión y la temperatura del refrigerante mediante un manómetro y un sensor de temperatura. Tras abandonar el condensador, el refrigerante pasa al acumulador, donde se almacena en mayor o menor medida en función de la demanda de las cámaras y a un filtro, para retener partículas de condensado. El caudal es medido mediante un sensor de caudal. Antes de la expansión se puede enfriar el refrigerante en un intercambiador de calor para bajar la temperatura (proceso de sobreenfriamiento) y así aumentar la eficiencia del proceso.

- Expansión: A partir de aquí, mediante dos válvulas solenoides el circuito se bifurca en dos caminos que se recorren simultáneamente, uno hacia cada cámara. Tras esta válvula que define el recorrido, el refrigerante disminuye su presión y temperatura en la válvula de expansión y su estado pasa a ser una mezcla de líquido y vapor. Al final de esta etapa se mide la presión y la temperatura del refrigerante mediante un sensor de presión, un manómetro y un sensor de temperatura. Mediante válvulas solenoides se regula el funcionamiento individual o paralelo de los evaporadores en las dos cámaras.

- Evaporación: Por último, el refrigerante entra en el evaporador donde va transformándose en fase gaseosa debido al calor absorbido procedente del interior de la cámara. Este proceso en la cámara de refrigeración se lleva a cabo a una presión y temperatura mayor a las de la cámara de congelación, consiguiéndose gracias a una válvula reguladora de la presión de evaporación que permite evaporar a presiones y temperaturas superiores. En la cámara de congelación se dispone de una resistencia de calentamiento para una vez finalizado el proceso eliminar la posible escarcha formada. En la salida de cada cámara se mide la presión y temperatura del refrigerante mediante un manómetro y un sensor de temperatura y se examina el efecto del controlador de presión de evaporación.

- Al final de esta etapa se unen las corrientes procedentes de ambas cámaras y pasan por un separador de líquidos para retener partículas líquidas antes de entrar de nuevo al compresor. Las condiciones de entrada al compresor son medidas mediante un sensor de presión, un manómetro y un sensor de temperatura. Entre la entrada y la salida del compresor se sitúa un presostato que permite detener el proceso al alcanzar presiones que conllevan algún peligro.

Todos los componentes se distribuyen en el equipo de forma clara y una señal luminosa en el diagrama del proceso indica el estado de funcionamiento de los componentes seleccionados.

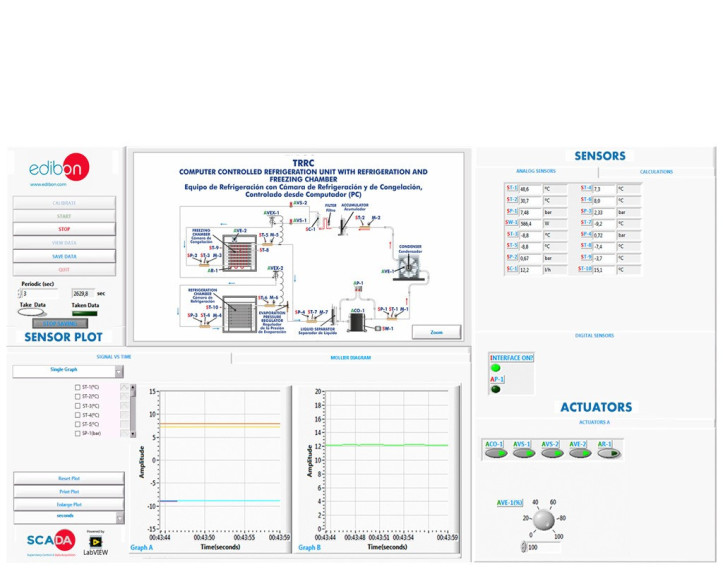

Este Equipo Controlado desde Computador se suministra con el Sistema de Control desde Computador (SCADA) de EDIBON, e incluye: el propio Equipo + una Caja-Interface de Control + una Tarjeta de Adquisición de Datos + Paquetes de Software de Control, Adquisición de Datos y Manejo de Datos, para el control del proceso y de todos los parámetros que intervienen en el proceso.

EJERCICIOS Y PRÁCTICAS GUIADAS

EJERCICIOS GUIADOS INCLUIDOS EN EL MANUAL

- Representación del ciclo termodinámico en el diagrama logarítmico p-h.

- Determinación de la capacidad de refrigeración.

- Determinación del trabajo del compresor.

- Determinación del coeficiente de rendimiento (COP).

- Diseño y componentes de un sistema de refrigeración con dos evaporadores.

MÁS EJERCICIOS PRÁCTICOS QUE PUEDEN REALIZARSE CON ESTE EQUIPO

- Calibración de los sensores.

- Propiedades del refrigerante R-513a.

- Diagrama de entalpía-presión para el refrigerante R-513a.

- Estudio del efecto del subenfriamiento de refrigerante.

- Estudio del compresor y su función.

- Estudio de los evaporadores y sus funciones.

- Estudio del condensador y su función.

- Estudio de la válvula de expansión y su función.

- Estudio de la válvula de control de presión de evaporación.

- Estudio del calentador defrost y su función.

- Estudio de los interruptores de presión y su función.

- Demostración del efecto del aire en un sistema de refrigeración.

- Control de temperatura.

- Medida del consumo eléctrico.

- Determinación del rendimiento eléctrico del compresor.

- Estudio de la válvula solenoide y su función.

- Análisis de la relación de presiones en el comportamiento del sistema.

- Relación entre presión y temperatura.

- Estudio de la estructura y los elementos de un sistema de refrigeración con dos evaporadores.

- Localización de fallos en componentes de sistemas de refrigeración.

Otras posibilidades que pueden realizarse con este equipo:

- Varios alumnos pueden visualizar simultáneamente los resultados. Visualizar todos los resultados en la clase, en tiempo real, por medio de un proyector o una pizarra electrónica.

- Control Abierto, Multicontrol y Control en Tiempo Real. Este equipo permite intrínsecamente y/o extrínsecamente cambiar en tiempo real el span, la ganancia, los parámetros proporcional, integral y derivativo, etc.

- El Sistema de Control desde Computador con SCADA permite una simulación industrial real.

- Este equipo es totalmente seguro ya que dispone de dispositivos de seguridad mecánicos, eléctricos/electrónicos y de software.

- Este equipo puede usarse para realizar investigación aplicada.

- Este equipo puede usarse para impartir cursos de formación a Industrias, incluso a otras Instituciones de Educación Técnica.

- Control del proceso del equipo TRRC a través de la interface de control, sin el computador.

- Visualización de todos los valores de los sensores usados en el proceso del equipo TRRC.

- Usando PLC-PI pueden realizarse adicionalmente 19 ejercicios más.

- El usuario puede realizar otros ejercicios diseñados por él mismo.

EQUIPOS COMPLEMENTARIOS

Torre de Enfriamiento de Sobremesa

Equipo de Demostración del Ciclo de Refrigeración, Controlado desde Computador (PC)

Equipo de Demostración del Ciclo de Refrigeración

Equipo de Refrigeración por Absorción, Controlado desde Computador (PC)

Equipo de Refrigeración por Absorción

Regulación de Potencia y Fallos en Instalaciones de Refrigeración, Controlado desde Computador (PC)

Equipo de Refrigeración de Tubo Vórtice, Controlado desde Computador (PC)

Bomba de Calor Termoeléctrica, Controlada desde Computador (PC)

Equipo de Circuito de Refrigeración por Compresión Sencillo

Bomba de Calor + Aire Acondicionado + Refrigeración Reversible con 2 cond y 2 evap (Agua/Aire), Controlado desde Computador (PC)

Bomba de Calor + Aire Acondicionado + Refrigeración Reversible con 2 cond y 2 evap (Agua/Aire)

Calidad

SERVICIO POSVENTA

Preferencias sobre cookies

Preferencias sobre cookies