What is a Pilot Plant? Pilot plants are small-scale processing plants designed to simulate industrial or research processes before large-scale...

Pilot plants are small-scale processing plants designed to simulate industrial or research processes before large-scale implementation. They are essential for testing technologies, optimizing processes, and validating models before investing in mass production. These plants allow researchers and...

In a world where climate change represents one of the greatest threats to our future, carbon dioxide (CO2) adsorption has become an urgent priority. The increasing concentration of CO2 in the atmosphere, primarily driven by human activities such as fossil fuel combustion and deforestation, has...

In a world where energy demand continues to rise and non-renewable resources are rapidly depleting, the need for sustainable, environmentally friendly solutions has never been more urgent. The circular economy and the use of organic biomass to produce biofuels are emerging as key answers to...

Прямая улавливание воздуха (DAC) — это инновационная технология, которая удаляет CO₂ непосредственно из воздуха с помощью химических реакций с жидкими растворителями или твердыми абсорбентами. Несмотря на такие проблемы, как высокие затраты и энергопотребление, DAC предлагает потенциальное...

The MOF4AIR project has involved the highest and most recognized researchers located in 25 different countries and EDIBON as the international leader engineering and manufacturer of Pilot Plants, to achieve a 55% CO2 emission reduction for 2030 and to be climate neutral in 2050.

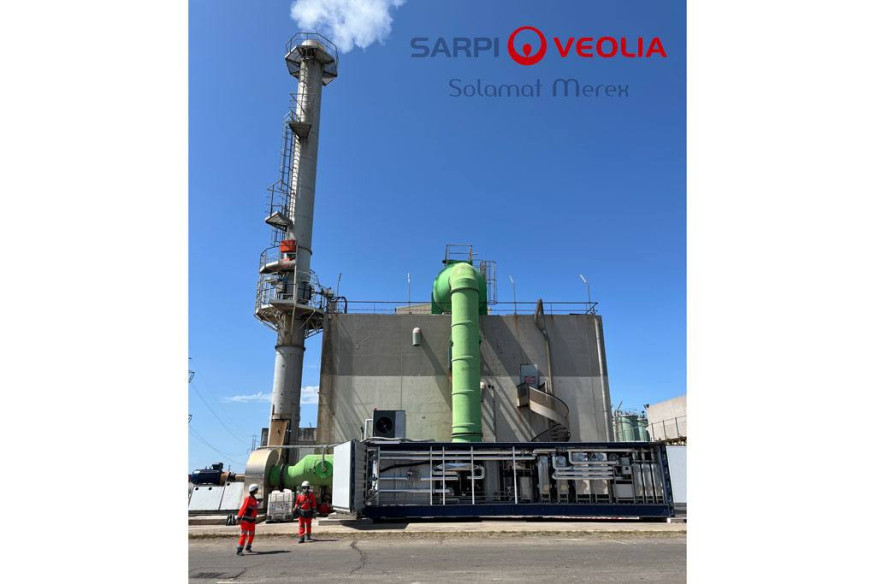

We were selected to construct the three demonstration units. One of them is the pilot plant installed in Solamat- Merex. Solamat-Merex is a highly polluting french incinerator. Our expert engineers have already arrived at Rognac in France to install the pilot plant created for the MOF4AIR project.

At EDIBON we are very proud to be part of the MOF4AIR project, manufacturing and designing the pilot plants. In MOF4AIR they use MOFs optimized for carbon adsorption to capture CO2 in enhanced carbon capture processes.

MOF4AIR is a Horizon 2020 project gathering 14 partners from 8 countries to develop and demonstrate the performances of MOF-based CO2 capture technologies in power plants and energy intensive industries to stop climate change.

We received a delegation of researchers from TCM Mongstad involved in the MOF4AIR project.

We had the honor of receiving some professors from the Biodiversity Department of the “Universidad Complutense de Madrid” at our facilities. They visited us to learn about the new pilot plants that we are designing and manufacturing for the European MOF4AIR project.

Настройки cookie

Настройки cookie