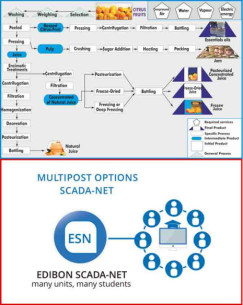

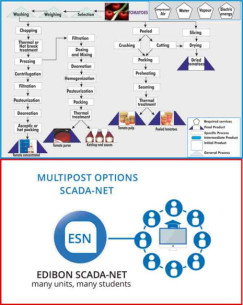

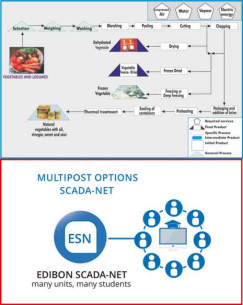

La Planta Piloto de Producción de Zumo Pasteurizado, "FR00/JP", es una planta a escala piloto que incluye todas las etapas industriales para producción de zumo pasteurizado.

En la planta de producción de zumos pasteurizados naturales, el proceso comienza con la recepción de la fruta fresca, donde se lleva a cabo un minucioso proceso de selección, lavado y preparación de la fruta. Para realizar estas etapas en la planta piloto se incluyen los siguientes equipos:

- WMFV. Máquina Lavadora de Frutas y Verduras. El lavado de frutas es fundamental para garantizar la higiene y la seguridad alimentaria. Su función es eliminar cualquier suciedad, residuo o contaminante superficial de la fruta fresca, asegurando que esté limpia y lista para el procesamiento. Además, durante este proceso, se descartan las piezas de frutas que no cumplen con los estándares de calidad para su consumo. Una vez completada la selección, se procede al pelado de la fruta si es necesario, preparándola para el siguiente paso: la extracción del zumo.

- FPCR. Máquina de Deshuesado y Trituración de Frutas. Este proceso implica deshuesar y triturar la fruta para obtener el jugo de manera eficiente, lo que supone un papel clave en la etapa de preparación de la fruta. El equipo tritura la fruta y elimina los huesos y semillas de la fruta, lo que facilita la extracción del jugo y asegura una mayor eficiencia en el proceso.

El siguiente paso para la extracción del zumo es el prensado de la fruta triturada, donde se dispone de dos equipos alternativos: la Prensa de Placas para Extracción de Productos Líquidos, "SPLE" y la Prensa Hidráulica para Extracción de Productos Líquidos, "HPLE". De esta forma, en la planta piloto se incluye un equipo de prensado de los dos mencionados, según el tipo de prensado que sea requerido:

- SPLE. Prensa de Placas para Extracción de Productos Líquidos. La prensa manual de placas se utiliza para separar el jugo de la pulpa y los sólidos de la fruta triturada. Su funcionamiento manual permite un control más preciso del proceso y es ideal para lotes más pequeños de producción.

- HPLE. Prensa Hidráulica para Extracción de Productos Líquidos. Otra forma de prensado es la prensa hidráulica, que es una versión más grande y automatizada de la prensa manual. Proporciona una presión uniforme y controlada sobre la fruta triturada, lo que facilita una extracción eficiente del jugo y una separación efectiva de los sólidos.

El prensado es un paso es crucial para separar el jugo de la pulpa y los sólidos grandes de la fruta. El resultado es un producto líquido y libre de partículas sólidas de gran tamaño, junto con la pulpa de la fruta.

Una vez que la fruta ha sido prensada, el producto pasa por un proceso enzimático. Este paso es fundamental para garantizar la conservación adecuada del producto, extendiendo su vida útil y manteniendo su frescura y sabor natural. Para ello se dispone del siguiente equipo:

- TCAT. Tanque Agroalimentario Controlado por Temperatura. Este equipo se utiliza para llevar a cabo procesos enzimáticos que ayudan a mejorar la calidad y el sabor del zumo. El control de temperatura garantiza condiciones óptimas para la actividad enzimática, lo que permite una mayor eficacia en la transformación de la fruta en zumo.

Posteriormente el líquido extraído se debe calificar, para lo cual se suministrar el siguiente filtro de placas:

- SFAF. Filtro de Placas para Productos Líquidos Agroalimentarios. El filtro de placas es esencial para eliminar cualquier residuo sólido restante del zumo, asegurando que el producto final sea claro y libre de partículas indeseables, lo que mejora su aspecto y su calidad organoléptica.

Una vez que la fruta ha sido prensada y tratada el producto pasa por un proceso de pasteurización, donde se dispone de dos equipos alternativos: el Equipo de AUHT, Controlado desde Computador (PC) y Pantalla Táctil, "AUHT/CTS" y el Pasteurizador Autónomo Didáctico, Controlado desde Computador (PC), "PADC". De esta forma, en la planta piloto se incluye un equipo de pasteurización de los dos mencionados, según las necesidades del proceso.

La pasteurización es fundamental para garantizar la conservación adecuada del producto, extendiendo su vida útil y manteniendo su frescura y sabor natural. Existen tres tipos de procesos bien diferenciados: pasterización VAT o lenta, pasteurización a altas temperaturas durante un breve periodo (HTST – High Temperature / Short Time) y el proceso a ultra-altas temperaturas (UHT – Ultra – High Temperature).

- AUHT/CTS. Equipo de AUHT, Controlado desde Computador (PC) y Pantalla Táctil. Es una planta piloto de diseño compacto y de fácil instalación que opera como unidad autónoma o como parte de un proceso integrado que permite profundizar en el proceso de pasteurización UHT (a ultra-altas temperaturas) de productos y el estudio de las variables del proceso.

- PADC. Pasteurizador Autónomo Didáctico, Controlado desde Computador (PC). Una alternativa al equipo de pasteurización anterior es el Pasteurizador Autónomo Didáctico, Controlado desde Computador (PC) "PADC". Permite estudiar la pasteurización pasterización VAT o lenta y sus variables del proceso. El equipo recibe zumo de un tanque de refrigeración (no incluido) y este es impulsado con una bomba (controlada desde computador (PC)). Se calienta en un intercambiador de calor, mediante flujo en contracorriente, con agua caliente procedente de un circuito formado por un tanque de agua con una resistencia (controlada desde computador (PC)), una bomba de agua (controlada desde computador (PC)), un manómetro, una válvula de seguridad, un vaso de expansión, una válvula de purga y un regulador de presión, hasta alcanzar la temperatura de pasteurización establecida.

Ambos pasteurizadores se utilizan para calentar el zumo a una temperatura suficiente para eliminar bacterias y microorganismos dañinos, sin comprometer el sabor y los nutrientes del zumo. Este proceso ayuda a prolongar la vida útil del producto sin alterar significativamente sus propiedades.

El producto filtrado y tratado se envasa utilizando una embotelladora y una taponadora. En la planta se dispone de dos equipos alternativos para el embotellado: el Equipo Didáctico de Embotellado de Líquidos, Controlado desde Computador (PC), "EDLC" y la Máquina Embotelladora para Productos Líquidos Agroalimentarios, "BMAF". De esta forma, en la planta piloto se incluye un equipo de embotellado de los dos mencionados, según requerimiento.

- EDLC. Equipo Didáctico de Embotellado de Líquidos, Controlado desde Computador (PC). Este equipo permite almacenar los zumos en envases adecuados para su transporte y conservación, asegurando que lleguen al consumidor final con la máxima calidad y frescura. El Equipo Didáctico de Embotellado de Líquidos, Controlado desde Computador (PC), "EDLC", es una dosificadora de productos líquidos y semidensos basada en dosificación mediante un cilindro accionado neumáticamente. La embotelladora es responsable de llenar los envases con el zumo procesado de manera eficiente y sanitaria.

- BMAF. Máquina Embotelladora para Productos Líquidos Agroalimentarios. Una alternativa al equipo anterior es la Máquina Embotelladora para Productos Líquidos Agroalimentarios, "BMAF". Este equipo solo puede dosificar productos líquidos, frente a la posibilidad de embotellar productos semidensos del "EDLC". La embotelladora es crucial en la línea de producción, ya que es responsable de llenar los envases con el zumo procesado de manera eficiente y sanitaria, garantizando el transporte y correcto almacenamiento del producto.

Finalmente, el producto es taponado y sellado para su correcta conservación en el siguiente equipo suministrado:

- EDMT. Máquina Taponadora para Productos Líquidos Agroalimentarios. La taponadora se encarga de colocar los tapones herméticos en los envases llenos de zumo, garantizando que estén sellados de manera segura y que el producto esté protegido contra la contaminación y la oxidación. Este equipo junto con la embotelladora asegura que el producto final esté listo para su distribución y consumo, manteniendo su frescura y calidad.

En función de la producción deseada y las características de las frutas a tratar se recomiendan los siguientes elementos.

Elementos adicionales recomendados (No incluidos):

Si se requiere manejar un alto caudal de producto es recomendable el uso de una bomba de tránsito para bombear y transportar los productos intermedios de la planta. Para ello se puede considerar el uso del siguiente equipo:

- TPAF. Bomba de Tránsito para Productos Agroalimentarios. Este equipo puede ser usado con una amplia variedad de productos agroalimentarios y permite trabajar en un amplio rango de caudales.

Finalmente, durante todo el proceso de producción se generan productos y subproductos que pueden almacenar se en tanques de acero (no incluidos) o polipropileno (no incluidos) aptos para trabajar con productos agroalimentarios. Los equipos que realizan esa función son:

- SSTAF. Tanque de Acero Inoxidable para Productos Agroalimentarios. Tanque de acero inoxidable diseñado para el almacenamiento de productos intermedios y finales en una planta. Su construcción en acero inoxidable garantiza resistencia a la corrosión y una superficie higiénica, Su diseño modular y capacidad de almacenamiento lo hacen ideal para la gestión eficiente de los procesos de producción.

- PTAF. Tanque de Polietileno para Productos Agroalimentarios. Tanque de polipropileno diseñado para el almacenamiento de productos intermedios y finales en una planta industrial. Su construcción en polipropileno ofrece resistencia a la corrosión química y una excelente durabilidad, siendo ideal para entornos donde se manejan sustancias agroalimentarias. Su diseño ligero y versátil permite una fácil instalación y transporte.

Preferencias sobre cookies

Preferencias sobre cookies