En EDIBON, estamos comprometidos con impulsar las capacidades como un pilar estratégico para la competitividad y el bienestar social de la Unión Europea. La capacitación adecuada de la ciudadanía no solo refuerza la economía, sino que también permite a las personas participar plenamente en la...

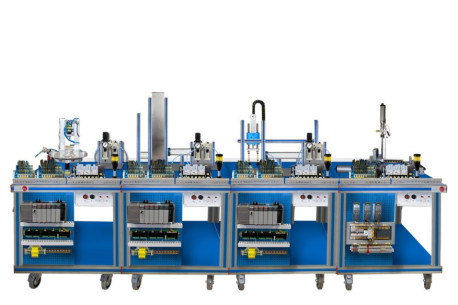

AE-PLC-FMS1 Sistema de Fabricación Flexible de Transporte, Montaje, Prensa, Selección, Atornillado y Almacenaje

SISTEMAS INNOVADORES

El Sistema de Fabricación Flexible de Transporte, Montaje, Prensa, Selección, Atornillado y Almacenaje, "AE-PLC-FMS1", diseñado por EDIBON, permite el estudio y práctica de un ciclo de producción automatizado compuesto por 9 estaciones distintas. Este sistema integra todas las estaciones de trabajo mencionadas, además de una estación adicional de alimentación de piezas, un brazo robótico y una estación de transporte para asegurar el funcionamiento integral del sistema.

NOTICIAS RELACIONADAS

Descripción General

El Sistema de Fabricación Flexible de Transporte, Montaje, Prensa, Selección, Atornillado y Almacenaje, "AE-PLC-FMS1", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización avanzada en el contexto de la Industria 4.0 e Industria 5.0. Este equipamiento integra tecnologías clave, como el control automatizado, la interconexión de dispositivos mediante redes inteligentes, programación en PLC de las cadenas de montaje y el análisis de datos en tiempo real, permitiendo a los usuarios explorar las capacidades de la manufactura digitalizada y conectada que caracterizan la Cuarta Revolución Industrial y dan pie a la Quinta Revolución Industrial.

Consta de nueve estaciones interconectadas que realizan tareas específicas de alimentación, ensamblaje, verificación (dimensión, material y color), prensado, montaje y almacenamiento de piezas. Cada una de estas estaciones requiere de su propio PLC de la marca que se escoja (PANASONIC, SIEMENS, ALLEN BRADLEY, MITSUBISHI y/o OMRON) permitiendo a los usuarios explorar cómo se aplican conceptos avanzados de control y producción en una línea de fabricación automatizada, donde el flujo de trabajo es coordinado por un sistema de PLC central requerido (misma marca que la escogida para las estaciones) y una red Ethernet, haciendo del "AE-PLC-FMS1" un recurso de aprendizaje completo para aquellos interesados en la ingeniería de automatización y manufactura flexible.

Estas son las estaciones incluidas:

- Estación de Alimentación de Piezas, "AE-PLC-A": Inicia el ciclo trasladando las piezas base desde la posición de espera hasta la cinta transportadora.

- Estación de Transporte Lineal, "AE-PLC-T": Recibe las piezas desde la estación de almacenaje y las posiciona para su paso a la siguiente estación.

- Estación de Montaje "AE-PLC-M": Añade una segunda pieza a la base, verificando que las dimensiones sean correctas antes de continuar.

- Estación de Prensado Automático "AE-PLC-P": Utiliza un cilindro hidráulico para fijar las piezas entre sí, consolidando el montaje de la base y sus componentes adicionales.

- Estación de Mesa Rotatoria: Alimentación, Control de Calidad y Montaje (estudio dimensional), "AE-PLC-MR1": Verificación dimensional de las piezas.

- Estación de Mesa Rotatoria: Alimentación, Control de Calidad y Montaje (estudio material y color), "AE-PLC-MR2": Verificación del estado adecuado del material y del color de la pieza.

- Estación Atornilladora Automática, "AE-PLC-AT": Colocación de cuatro tornillos en las piezas base para terminarlas.

- Estación de Brazo Robótico, "AE-BR": Realiza el atornillado mediante un taladro automático que tiene incorporado.

- Estación de Almacenaje, "AE-PLC-AL": Coge las piezas base mediante un manipulador automático y las ubica en el lugar de almacenamiento designado.

El equipo permite a estudiantes y profesores sumergirse en conceptos fundamentales de la automatización industrial. A través de su uso los estudiantes adquieren habilidades prácticas en el diseño y la operación de sistemas automatizados, lo que les brinda una comprensión profunda del trabajo coordinado entre las distintas estaciones de una línea de producción real. Este sistema configurable ha sido cuidadosamente diseñado para que cada una de sus estaciones cumpla con funciones específicas que simulan procesos reales en la industria.

EJERCICIOS Y PRÁCTICAS GUIADAS

EJERCICIOS GUIADOS INCLUIDOS EN EL MANUAL

Posibilidades prácticas para realizar con el Sistema de Fabricación Flexible de Transporte, Montaje, Prensa, Selección, Atornillado y Almacenaje (AE-PLC-FMS1):

- Introducción al sistema de manufactura flexible (FMS).

- Introducción a la neumática y electro-neumática.

- Introducción a la tecnología de vacío.

- Estudio de la detección de sensores.

- Comprobar las entradas y salidas digitales de un sistema automático a través de un PLC.

- Modificar los parámetros de fabricación a través de PLC.

- Configuración de una aplicación neumática.

- Introducción a los sistemas de interfaz hombre-máquina (HMI).

- Estudio de un control automático de un sistema industrial.

- Control de un sistema de fabricación flexible a través de un PLC central en una red Ethernet con PLC locales situados en cada estación.

- Dirección de un sistema de fabricación flexible a través de un dispositivo HMI.

Posibilidades prácticas para realizar con las estaciones individualmente:

- Estación de Alimentación de Piezas (AE-PLC-A).

- Control manual de un sistema de alimentación.

- Control automático de un sistema de alimentación.

- Modificación de los parámetros del proceso de alimentación.

- Optimización del tiempo de proceso.

- Estudio y análisis de los fallos insertados en el proceso con el módulo de generación de fallos.

- Estación de Transporte lineal (AE-PLC-T).

- Control manual de un sistema de transporte.

- Control automático de un sistema de transporte.

- Modificación de los parámetros del proceso de transporte.

- Optimización del tiempo de montaje.

- Estudio y análisis de los fallos insertados en el proceso con el módulo de generación de fallos.

- Estación de Montaje (AE-PLC-M).

- Control manual de un sistema de montaje.

- Control automático de un sistema de montaje.

- Modificación de los parámetros del proceso de montaje.

- Optimización del tiempo de montaje.

- Estudio y análisis de los fallos insertados en el proceso con el módulo de generación de fallos.

- Estación de Prensado Automático (AE-PLC-P).

- Control manual de un sistema de prensado.

- Control automático de un sistema de prensado.

- Modificación de los parámetros del proceso de prensado.

- Optimización del tiempo de montaje.

- Estudio y análisis de los fallos insertados en el proceso con el módulo de generación de fallos.

- Estación de Mesa Rotatoria: Alimentación, Control de Calidad y Montaje (estudio dimensional) (AE-PLC-MR1).

- Introducción al sistema de fabricación flexible: Identificación e los componentes del equipo.

- Introducción a la neumática y electro-neumática: Identificación e componentes.

- Cnfiguración de una aplicación neumática.

- Operación del sistema neumático: Introducción a la tecnología e vacío y actuadores neumáticos.

- Estudio del funcionamiento de sensores.

- Control manual de una mesa giratoria.

- Control automático de una mesa giratoria.

- Ejemplo de aplicación industrial.

- Ajuste de la aplicación industrial.

- Análisis y diagnóstico de fallos insertados.

- Estación de Mesa Rotatoria: Alimentación, Control de Calidad y Montaje (estudio material y color) (AE-PLC-MR2).

- Control manual de un sistema de tabla rotatoria.

- Control manual del control de calidad y el proceso de taladrado sobre la mesa rotatoria.

- Control automático del sistema de mesa rotatoria.

- Control automático del control de calidad y el proceso de taladrado sobre la mesa rotatoria.

- Modificación de los parámetros del proceso de mesa rotatoria.

- Optimización del tiempo de montaje.

- Estudio y análisis de los fallos insertados en el proceso con el módulo de generación de fallos.

- Estación Atornilladora Automática (AE-PLC-AT).

- Control manual de un sistema de atornillado.

- Control automático de un sistema de atornillado.

- Modificación de los parámetros del proceso de atornillado.

- Optimización del tiempo de montaje.

- Estudio y análisis de los fallos insertados en el proceso con el módulo de generación de fallos.

- Estación de Brazo Robótico (AE-BR).

- Introducción a los sistemas robóticos.

- Configuración del brazo robótico.

- Fijar un movimiento simple del brazo robótico.

- Configuración de una aplicación neumática.

- Configuración de una tarea simple de agarrar y soltar con el brazo robótico.

- Modificación de los parámetros de la tarea.

- Optimización del tiempo de la tarea.

- Estación de Almacenaje (AE-PLC-AL).

- Control manual de un sistema de almacenaje.

- Control automático de un sistema de almacenaje.

- Modificación de los parámetros del proceso de almacenaje.

- Optimización del tiempo de montaje.

- Estudio y análisis de los fallos insertados en el proceso con el módulo de generación de fallos.

Posibilidades prácticas para realizar para la Simulación de Sistemas de Automatización (AE-AS):

- Introducción a un sistema de control SCADA.

- Sistema servidor OPC con Ethernet.

- Control SCADA de un sistema automático industrial a través de PC.

EQUIPOS SIMILARES DISPONIBLES

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

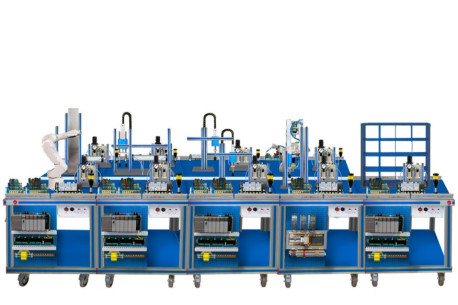

AE-PLC-FMS2

El Sistema de Fabricación Flexible de Transporte, Montaje, Selección, Atornillado y Almacenaje, "AE-PLC-FMS2", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización avanzada en...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

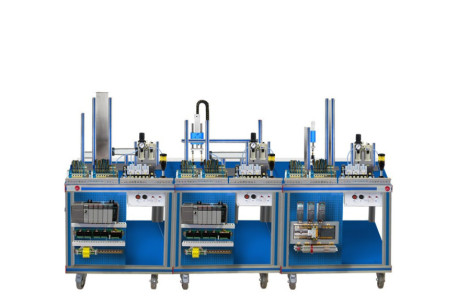

AE-PLC-FMS3

Sistema de Fabricación Flexible de Transporte, Montaje, Selección (material y color) y Almacenaje

El Sistema de Fabricación Flexible de Transporte, Montaje, Selección (Material y Color) y Almacenaje, "AE-PLC-FMS3", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS4

Sistema de Fabricación Flexible de Filtrado, Mezcla, Control de Procesos Industriales y Embotellado

El Sistema de Fabricación Flexible de Filtrado, Mezcla, Control de Procesos Industriales y Embotellado, "AE-PLC-FMS4", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS5

Sistema de Fabricación Flexible de Transporte, Clasificación, Selección y Manipulación Neumática

El Sistema de Fabricación Flexible de Transporte, Clasificación, Selección y Manipulación Neumática, "AE-PLC-FMS5", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS6

Sistema de Fabricación Flexible de Alimentación y Clasificación

El Sistema de Fabricación Flexible de Alimentación y Clasificación, "AE-PLC-FMS6", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización avanzada en el contexto de la Industria...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS7

Sistema de Fabricación Flexible de Alimentación, Identificación, Clasificación y Transporte

El Sistema de Fabricación Flexible de Alimentación, Identificación, Clasificación y Transporte, "AE-PLC-FMS7", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización avanzada en...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS14

Sistema de Fabricación Flexible de Control de Procesos Industriales, Llenado, Sellado y Almacenaje

El Sistema de Fabricación Flexible de Transporte, Montaje, Prensa, Selección, Atornillado y Almacenaje, "AE-PLC-FMS14", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS15

Sistema de Fabricación Flexible de Alimentación, Montaje, Manipulación Robótica y Transporte

El Sistema de Fabricación Flexible de Alimentación, Montaje, Manipulación Robótica y Transporte, "AE-PLC-FMS15", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización avanzada...

EQUIPOS COMPLEMENTARIOS

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS2

Sistema de Fabricación Flexible de Transporte, Montaje, Selección, Atornillado y Almacenaje

El Sistema de Fabricación Flexible de Transporte, Montaje, Selección, Atornillado y Almacenaje, "AE-PLC-FMS2", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización avanzada en...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS3

Sistema de Fabricación Flexible de Transporte, Montaje, Selección (material y color) y Almacenaje

El Sistema de Fabricación Flexible de Transporte, Montaje, Selección (Material y Color) y Almacenaje, "AE-PLC-FMS3", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS4

Sistema de Fabricación Flexible de Filtrado, Mezcla, Control de Procesos Industriales y Embotellado

El Sistema de Fabricación Flexible de Filtrado, Mezcla, Control de Procesos Industriales y Embotellado, "AE-PLC-FMS4", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS5

Sistema de Fabricación Flexible de Transporte, Clasificación, Selección y Manipulación Neumática

El Sistema de Fabricación Flexible de Transporte, Clasificación, Selección y Manipulación Neumática, "AE-PLC-FMS5", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS6

Sistema de Fabricación Flexible de Alimentación y Clasificación

El Sistema de Fabricación Flexible de Alimentación y Clasificación, "AE-PLC-FMS6", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización avanzada en el contexto de la Industria...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS7

Sistema de Fabricación Flexible de Alimentación, Identificación, Clasificación y Transporte

El Sistema de Fabricación Flexible de Alimentación, Identificación, Clasificación y Transporte, "AE-PLC-FMS7", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización avanzada en...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS14

Sistema de Fabricación Flexible de Control de Procesos Industriales, Llenado, Sellado y Almacenaje

El Sistema de Fabricación Flexible de Transporte, Montaje, Prensa, Selección, Atornillado y Almacenaje, "AE-PLC-FMS14", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización...

6.2.6.- SISTEMAS FLEXIBLES DE FABRICACIÓN CON PLC

AE-PLC-FMS15

Sistema de Fabricación Flexible de Alimentación, Montaje, Manipulación Robótica y Transporte

El Sistema de Fabricación Flexible de Alimentación, Montaje, Manipulación Robótica y Transporte, "AE-PLC-FMS15", es un sistema configurable y altamente adaptable, diseñado para el estudio y aplicación de los principios de automatización avanzada...

Calidad

SERVICIO POSVENTA

Preferencias sobre cookies

Preferencias sobre cookies